Productengegevens

Starway Mold Plastic Injection is de meest kritieke stap in de productie van injectie - Gieten producten. Alle relevante spuitgegoten producten moeten een specifieke mal hebben om dit specifiek te realiseren. Het is de belangrijkste apparatuur in het spuitgietproces. Hoge {- Kwaliteitsmal Plastic injectie heeft een directe impact op productkwaliteit, productie -efficiëntie en kosten.

De voordelen van plastic injectie in schimmels zijn viervoudig:

High - precisie -vorming:

In staat om onderdelen te produceren met complexe vormen en hoge dimensionale nauwkeurigheid.

Hoge productie -efficiëntie:

Geschikt voor massaproductie met lage eenheidskosten.

Ontwerpflexibiliteit:

Schimmels kunnen worden aangepast om zich aan te passen aan verschillende specificaties, materialen en functionele vereisten.

Meerdere materiële ondersteuning:

Kan worden gebruikt om een breed scala aan thermoplastics te produceren, zoals ABS, PP, PE, enz.

Top 5 gemeenschappelijke prototype spuitgieten

Sommige van de voor-, nadelen en kenmerken van de mallen worden hieronder in detail beschreven.

aluminium schimmel

Kenmerken van aluminium schimmels:

Lichtgewicht

De lagere dichtheid van aluminiumlegering maakt de schimmel lichtgewicht en gemakkelijk te verwerken, transporteren en monteren.

Het vermindert de behoefte aan spuitgietmachines tonnage en verlaagt de kosten voor het gebruik van verwerkingsapparatuur.

Hoge thermische geleidbaarheid

Aluminiumlegeringen hebben een uitstekende thermische geleidbaarheid, wat de koeltijd aanzienlijk vermindert en de productiviteit van spuitgieten verbetert.

Dit is met name voordelig voor snelle vorm- en korte - cyclusproductie.

Gemakkelijke bewerkbaarheid

Aluminium is een zachter materiaal, waardoor het gemakkelijker is voor CNC -bewerking, snijden, boren en andere bewerkingen.

De productiecyclus is kort, meestal slechts 3-10 dagen om de mal te voltooien.

Kostenvoordeel

De productiekosten zijn lager dan stalen mallen, waardoor het geschikt is voor kleine - batchproductieprojecten met beperkte budgetten.

Complexe warmtebehandeling en verhardingsprocessen zijn niet vereist, waardoor de productiekosten verder worden verlaagd.

Goede oppervlakteafwerking

Het oppervlak van aluminium is gemakkelijk gepolijst, zandstraald, geanodiseerd, enz., Die aan bepaalde uiterlijkvereisten kunnen voldoen.

Voordelen van aluminium schimmels:

Korte productiecyclus

Van ontwerp tot levering, aluminium vormen duren meestal slechts 3 dagen tot 2 weken, wat sneller is dan traditionele stalen mallen.

Betaalbaar

Geschikt voor kleine batch of ad - HOC -productiebehoeften, kan het de initiële ontwikkelingskosten aanzienlijk verlagen.

Flexibele

De schimmelstructuur kan gemakkelijk worden aangepast, wat geschikt is voor een snel iteratief productontwikkelingsproces.

Geschikt voor een breed scala aan producten

Complexe vormen of dunne - ommuurde onderdelen kunnen worden geproduceerd om te voldoen aan gediversifieerde productontwerpvereisten.

Gemakkelijk onderhoud

Aluminium schimmeloppervlakbehandeling is eenvoudig, met een lage onderhoudskosten.

Nadelen van aluminium schimmels:

Kort dienstverlening

Aluminiumlegering heeft een lage hardheid en slijtvastheid. Meestal kan het alleen bestand zijn tegen injecties van 500-10.000, die niet kunnen voldoen aan de vraag naar massaproductie.

Slechte hittebestendigheid

Aluminium heeft een beperkt vermogen om hoge temperaturen te weerstaan, en langdurige hoog - Temperatuurinjectie kan leiden tot schimmelvervorming.

Onvoldoende kracht

Voor producten die hoge sterkte of ultra - hoge drukinjectie (bijv. Glasvezelversterkte kunststoffen) vereisen, zijn aluminiumvormen mogelijk niet geschikt.

Beperkte precisie

Hoewel aluminium schimmels een hogere precisie kunnen bereiken, is het tolerantieregeling nog steeds enigszins inferieur in vergelijking met hoge - eindstalen schimmels.

Scenario's voor aluminium schimmels:

Prototype -ontwikkeling

Controleer de haalbaarheid van het ontwerp en genereer snel monsters voor testen.

Kleine batchproductie

Voldoen aan de productievraag van tientallen tot duizenden stukken, geschikt voor proefproductie en markttestfase.

Productverificatie

Produceer monsters dicht bij de massaproductie voor functionele verificatie of demonstratie van het uiterlijk.

Korte doorlooptijdprojecten

Solliciteer op productietaken met strakke levertijden ter ondersteuning van een snelle doorlooptijd.

flexibele stalen mal

Kenmerken van zacht stalen mallen:

Matige kracht

De materiaalhardheid ligt meestal tussen 28 - 32 HRC, die kan voldoen aan de behoeften van spuitgieten van medium-volume (5.000 tot 50.000 cycli).

Gemakkelijker om mee te werken dan harde stalen mallen, in staat om een bepaald niveau van sterkte en druk te weerstaan.

Betere slijtvastheid

Zacht staal heeft een betere slijtvastheid dan aluminiumvormen, waardoor het geschikt is voor langere cyclustijden.

Matige kosten

Lagere kosten in vergelijking met harde stalen schimmels, maar aanzienlijk hogere sterkte en levensduur dan aluminiumvormen, geschikt voor middelgrote productieprojecten met beperkte budgetten.

Eenvoudig aan te passen

Door de hoge taaiheid van het materiaal kan de mal gemakkelijk worden verwerkt en aangepast na de schimmelproef, wat de ontwerpoptimalisatie ondersteunt.

Veelzijdigheid

Kan worden gebruikt om complexe structuren te maken of multi - holtemalen om aan een breed scala aan productbehoeften te voldoen.

Voordelen van flexibele stalen mallen:

Langere leven

Ondersteunt meestal tienduizenden injectiecycli, waardoor het geschikt is voor medium - volumeproductiebehoeften.

Matige cyclustijd

De verwerkingssnelheid is sneller dan die van harde stalen vormen. Maar iets langzamer dan die van aluminium schimmels, met een algemene productiecyclus van ongeveer 2-4 weken.

Kosten - effectief

Het evenwicht tussen kracht, leven en kosten. Het is vooral geschikt voor functietesten, proefproductie en sommige massaproductieprojecten.

Geschikt voor een breed scala aan kunststoffen

Aanpasbaar aan spuitgieten van de meeste technische kunststoffen, waaronder ABS, PC, PP, enz.

Hogere precisie

Vergeleken met aluminiumvormen kunnen flexibele stalen vormen een hogere dimensionale nauwkeurigheid en oppervlakteafwerking bereiken.

Nadelen van zacht stalen mallen:

Beperkte hardheid

Zwak voor ultra - High - Drukkracht Spuitgieten of verwerking van glas - Fiber - Versterkte materialen

Slechte corrosieweerstand

Gevoelig voor roest in hoge luchtvochtigheid of zure omgevingen, waarvoor regelmatig onderhoud en de toepassing van roestremmers nodig is.

Zwaargewicht

Zwaarder dan aluminium schimmels, wat resulteert in hogere transport- en montagekosten.

De levensduur is niet zo goed als harde stalen mallen

Kan lang niet ondersteunen - term massaproductiebehoeften. Niet geschikt voor projecten met meer dan een miljoen cycli.

Veel voorkomende materialen voor zacht stalen mallen

P20 staal

Vaak gebruikt lage hardheid schimmelstaal, hardheid in 28-32 HRC, geschikt voor de productie van gemiddelde volume.

Goede werkbaarheid, matige slijtvastheid, kosten - effectief.

718 staal

Chromium - met schimmelstaal heeft een goede slijtvastheid en corrosieweerstand.

Vaak gebruikt in veeleisende spuitgrepen, zoals transparante delen en precisieonderdelen.

S50C staal

Een koolstofgereedschapsstaal dat goedkoop maar minder duurzaam is.

Geschikt voor korte - Term use of low - budgetprojecten.

NAK80 staal

Sterk gepolijst staal is geschikt voor producten die een hoge oppervlakte -afwerking vereisen, zoals cosmetische behuizingen.

Vergelijking van zachte stalen vormen met andere vormen

| Karakterisering | Zachte stalen vormen | Aluminium schimmels | Harde stalen vormen |

| Hardheid | Gematigd | Lager | Hoog |

| Kosten | Gematigd | Lager | Hoog |

| Fietstijd | 2-4 weken | 3-10 dagen | 4-6 weken |

| Toepasselijke batches | 5,000-50,000 | 500-10,000 | 50.000 of meer |

| Duurzaamheid | Gematigd | Relatief laag | Relatief hoog |

| Wijzig de moeilijkheid | Eenvoudig aan te passen | Zeer gemakkelijk aan te passen | Moeilijker te wijzigen |

3D -printvormen

Kenmerken van 3D -geprinte mallen:

Hoge flexibiliteit

Complexe geometrische vormen kunnen worden afgedrukt met een hoge mate van ontwerpvrijheid, waardoor structuren die moeilijk te produceren zijn door traditionele verwerkingsmethoden, zoals interne koelkanalen en lichtgewicht ontwerp mogelijk zijn, mogelijk.

Korte productiecyclus

Meestal 1-3 dagen om de schimmelproductie te voltooien, vergeleken met de traditionele mal om veel tijd te besparen.

Lage kosten

Vooral geschikt voor kleine batches of één - tijdproductie, waarbij de hoge investering vooraf van traditionele mallen wordt vermeden.

Materiële diversiteit

Plastic, lichtgevoelige hars, metaalpoeder en andere materialen kunnen worden gebruikt om de prestaties van de mal aan te passen volgens de vraag.

Geschikt voor verificatieontwerp

Prototype mallen kunnen snel worden gemaakt voor productontwerpverificatie of kleine - Lot Trial Production.

Voordelen van 3D -geprinte mallen:

Snelle productie

Van ontwerp tot vormen in uren tot dagen, geschikt voor snelle iteratie en validatie.

Lage kosten

Elimineert de behoefte aan dure traditionele schimmelstaal- en bewerkingsapparatuur, waardoor het bijzonder geschikt is voor lage - volumeproductie en experimentele projecten.

Complexe structuurproductie

Eenvoudige implementatie van interne structuren, gevormde oppervlakken en functionele optimalisatie zoals hydrodynamische koelkanalen.

Verminderd materiaalverspilling

Additieve productie gebruikt alleen de benodigde materialen en is milieuvriendelijker dan traditionele snijprocessen.

Ondersteuning voor ontwerpoptimalisatie

Flexibiliteit om schimmelontwerpen te wijzigen indien nodig tijdens de productie om zich snel aan te passen aan veranderingen in de vraag.

Nadelen van 3D -geprinte mallen:

Kortere levensduur

Vergeleken met traditionele stalen mallen, zijn 3D - bedrukte mallen minder duurzaam en zijn ze niet geschikt voor langdurig gebruik onder hoge druk en hoge temperaturen.

Beperkte belasting - Lagercapaciteit

Vooral schimmels gemaakt van plastic of hars zijn gemakkelijk te vervormen of beschadigd in het proces van injectie of die - gieten.

Beperkte precisie- en oppervlaktekwaliteit

De textuur van de gedrukte laag kan extra verwerking vereisen en de oppervlakteafwerking is niet zo goed als traditionele mallen.

Materiële beperkingen

Hoewel de metalen 3D -printtechnologie beschikbaar is, zijn de kosten hoog en zijn de gewone hars- of plastic mallen beperkt in hun toepasbaarheid.

Onvoldoende batchcapaciteit

Geschikt voor productie of validatie van kleine batchproef, maar niet geschikt voor lange - term massaproductie.

Materiaalselectie voor 3D -printen:

Lichtgevoelige hars

Geschikt voor kleine batch -spuitgiettest of verificatie, met een betere vormnauwkeurigheid en detailprestaties.

Plastic (bijv. PLA, ABS)

Mallen gedrukt met FDM -technologie, lage kosten, maar lagere hittebestendigheid en sterkte.

Metalen

Mallen gedrukt met metaalpoeder (bijv. Roestvrij staal, aluminiumlegering) zijn geschikt voor hoge sterkte en hoge precisiebehoeften, met hogere kosten.

Samengestelde materialen

Afdrukken door gewapend plastic of composietmaterialen afdrukken voor verbeterde duurzaamheid en functionaliteit.

Vergelijking van 3D -bedrukte mallen en traditionele mallen:

| Karakterisering | 3D -printvormen | Traditionele mallen |

| Productiecyclus | 1-3 dagen | 2-6 weken |

| Kosten | Tot medium | Midden tot hoog |

| Toepasselijke partijgrootte | Kleine hoeveelheden (<1000 pieces) | Large quantities (>5000 stuks) |

| Flexibiliteit van de productie | Hoog | Laag |

| Leven in dienst | Kort | Lang |

| Complexe structuur | Eenvoudig besef | Hard besef |

Siliconenvorm

Kenmerken van siliconenvormen:

Hoge flexibiliteit en kneedbaarheid

Siliconenmateriaal heeft een goede flexibiliteit en ductiliteit. En kan de details van het oppervlak van de moedervorm nauwkeurig repliceren, geschikt voor complexe geometrische vormen.

Hoge temperatuurweerstand en chemische stabiliteit

Hoge {- Kwaliteitssiliconenvormen zijn meestal bestand tegen hoge temperaturen (-60 graden tot 250 graden) en zijn resistent tegen de meeste chemicaliën.

Lage kosten

Lage productiekosten maken ze bijzonder geschikt voor kleine - lotproductie en snelle prototyping.

Korte productiecyclus

Het productieproces is eenvoudig, meestal 1-3 dagen om de schimmelproductie te voltooien en in gebruik te worden genomen.

Breed scala aan toepassingen

Kan worden gebruikt voor het vormen van een breed scala aan materialen, waaronder harsen, polyurethaan, was, metalen met lage smeltpunt, enz.

Voordelen van siliconenvormen

Eenvoudige productie

Eenvoudig productieproces, geen behoefte aan complexe apparatuur of processen.

Low - kosten aanpassingsvermogen

Ideaal voor kleine batchproductie of snelle prototyping, met aanzienlijke besparingen in ontwikkelingskosten.

Hoge reproductienauwkeurigheid

Kan de details van de hoofdvorm nauwkeurig reproduceren, inclusief kleine texturen en complexe structuren.

Flexibele

Gemakkelijk om de mal los te laten, schade aan het eindproduct te vermijden.

Brede keuze van materialen

Kan worden gebruikt voor het vormen van een breed scala aan materialen zoals hars, polyurethaan, gips en lage smeltpuntmetalen.

Nadelen van siliconenvormen:

Kort dienstverlening

In vergelijking met metalen vormen hebben siliconenvormen een kortere slijtvastheid en levensduur. En kan over het algemeen alleen tientallen tot honderden producten produceren.

Beperkte mechanische eigenschappen

Siliconenvormen hebben een lage hardheid en sterkte, waardoor het moeilijk is om hoge - druk of hoog - temperatuurspuitgieten te weerstaan.

Onvoldoende dimensionale stabiliteit

Siliconenvormen zijn vatbaar voor vervorming als gevolg van herhaald gebruik, wat de dimensionale nauwkeurigheid van producten beïnvloedt.

Gevoelig voor de omgeving

Siliconenmaterialen zijn gevoelig voor vocht en temperatuur en moeten worden opgeslagen onder geschikte omstandigheden.

Selectie van siliconen schimmelmateriaal selectie:

Transparant siliconen

Voor hoge precisievormen en visuele schimmeltoepassingen.

Hoge hardheid siliconen

Biedt een betere slijtvastheid en dimensionale stabiliteit en is geschikt voor kleine - batchproductie.

Siliconen van voedingskwaliteit

Gebruikt voor het maken van voedsvormen, zoals chocolade en cakevormen.

Industriële siliconen

Geschikt voor de productie van industriële onderdelen, zoals auto -onderdelen, afdichtingen, etc.

Epoxyhars schimmel

Kenmerken van epoxyharsvormen:

Hoge sterkte en slijtvastheid

De epoxyhars verhardt om een hard oppervlak te vormen dat bestand is tegen hoge mechanische stress, geschikt voor complexe processen en lange - tijdgebruik.

Goede chemische weerstand

Bestand tegen zuur, alkali en de meeste chemische oplosmiddelen, vooral geschikt voor het impregneren van hars -impregnering van composietmaterialen.

Uitstekende thermische stabiliteit

Epoxyharsvormen kunnen hoge temperaturen weerstaan (meestal 120 graden -180 graden, speciale epoxy kan tot 250 graden weerstaan), geschikt voor het hot press -vormproces.

Hoge dimensionale nauwkeurigheid

Lage uithardende krimp (meestal minder dan 1%) handhaaft de details en vormnauwkeurigheid van de hoofdvorm.

Hoge oppervlakte gladheid

Het oppervlak van de mal kan worden gepolijst naar een spiegeleffect, wat helpt om de kwaliteit van het eindproduct en het afgifte -effect te verbeteren.

Voordelen van epoxyharsvormen:

Relatief lage productiekosten

Lagere kosten dan metalen vormen, geschikt voor de productie van kleine partijen en prototyping.

Lichtgewicht

In vergelijking met metalen schimmels zijn epoxyharsvormen lichter van gewicht, waardoor ze gemakkelijker te hanteren en te manipuleren zijn.

Hoge corrosieweerstand

Bestand tegen een breed scala van chemische oplosmiddelen en materialen, waardoor de levensduur van de schimmel wordt verlengd.

Hoge verwerkingsflexibiliteit

Schimmelseigenschappen kunnen worden aangepast met vulstoffen of andere versterkingsmaterialen om aan een breed scala aan procesbehoeften te voldoen.

Snelle vormmogelijkheden

Korte productiecyclus, geschikt voor een snelle respons op de marktvraag.

Nadelen van epoxyharsvormen:

Beperkte duurzaamheid

In vergelijking met metalen schimmels zijn epoxyharsvormen minder resistent tegen impact en slijtage. En zijn geschikt voor klein en gemiddeld -} massaproductie.

Lagere thermische geleidbaarheid

De thermische geleidbaarheid is lager dan metaalvormen, wat de productiviteit in bepaalde verwarmingsprocessen kan verminderen.

Hoge demolde -vereisten

Het is gemakkelijk om het oppervlak van de mal te beschadigen bij het demold, dus het is noodzakelijk om een hoog - kwaliteitsomlatingsagent te gebruiken.

Eenvoudig te vervormen in groot formaat

Grote {- groottemvormen kunnen worden vervormd onder stress of een hoge - temperatuuromgeving.

Zorg en onderhoud van epoxyharsvormen:

Reinig het oppervlak

Reinig het oppervlak van de vorm na elk gebruik om residuschade aan de mal te voorkomen.

Regelmatige inspectie

Inspecteer de schimmel regelmatig op scheuren, vervorming of slijtage.

Gebruik van schimmelafgifte -agent

Breng het afgifte van de afgifte gelijkmatig aan voor elk gebruik om schade aan het schimmeloppervlak te verminderen.

Opslagomgeving

Bewaar de mal op een droge en koele plaats, vermijd direct zonlicht of een hoge - temperatuuromgeving.

Reparatie en renovatie

Als de mal wordt beschadigd, kan deze worden gerepareerd met epoxyharsmateriaal om de levensduur van de schimmel te verlengen.

Vergelijkingstabel van het aantal keren dat de mal wordt gebruikt

Vergelijkingstabel van het aantal keren dat de prototype -vorm wordt gebruikt

| Schimmeltype | Productiecyclus | Aantal gebruikte keren | Toepasselijke scenario's |

| Aluminium schimmel | 5-15 dagen | Ongeveer 500-1000 keer | Geschikt voor kleine batchproductie of prototype -ontwikkeling, minder frequent gebruik, geschikt voor snelle prototyping. |

| Flexibele stalen mal | 10-30 dagen | Ongeveer 5000-10000 keer | Geschikt voor klein en medium -} batchproductie, langere levensduur, geschikt voor massaproductie met gemiddelde precisievereisten. |

| Siliconenvorm | 2-7 dagen | Ongeveer 10-50 keer | Geschikt voor snelle prototyping, kleine batchproductie of kunstwerken, enz. Beperkt gebruik, gemakkelijk beschadigd, geschikt voor onderdelen met complexe vormen. |

| 3D -printvormen | 1-7 dagen | Ongeveer 10-100 keer | Geschikt voor productie met een laag volume, prototyping of complexe gevormde onderdelen, maar slechte duurzaamheid en niet geschikt voor langdurig gebruik. |

| Epoxyhars schimmel | 5-10 dagen | Ongeveer 100-500 keer | Toepassing op klein en gemiddeld -} formaat massaproductie, hogere precisie, relatief frequenter gebruik, maar nog minder duurzaam dan metalen vormen. |

Hoe kies je de beste geschikte spuitmal?

Monsterhoeveelheid

Productvereisten

Tijdkosten

Budgetbeperkingen

Opgemerkt moet worden dat de selectie van alle prototypes van spuitgieten eerst moet verwijzen naar de eigen vereisten en prijs van het product, de combinatie van de twee om de meest geschikte prototype -mallen te selecteren

Schimmelplastic injectieproductieproces

De volgende zes punten zijn noodzakelijke processen bij de productie van schimmels

Klantvraaganalyse: Voordat u de plastic injectie van schimmel injectie maakt, moet u eerst communiceren met de klant om de specifieke vereisten van het product te begrijpen, zoals uiterlijk, functie, materiaal, sterkte, grootte, enz.

Schimmelstroomanalyse: Schimmelstroomanalyse is een computersimulatie van het spuitgietproces om het pad van plastic smeltstroom, temperatuurverdeling, drukveranderingen en andere informatie te voorspellen. Het helpt bij het identificeren van potentiële problemen zoals bubbels, korte opnamen, ongelijke koeling, enz., En optimaliseert vervolgens het ontwerp van de schimmelplastic injectie.

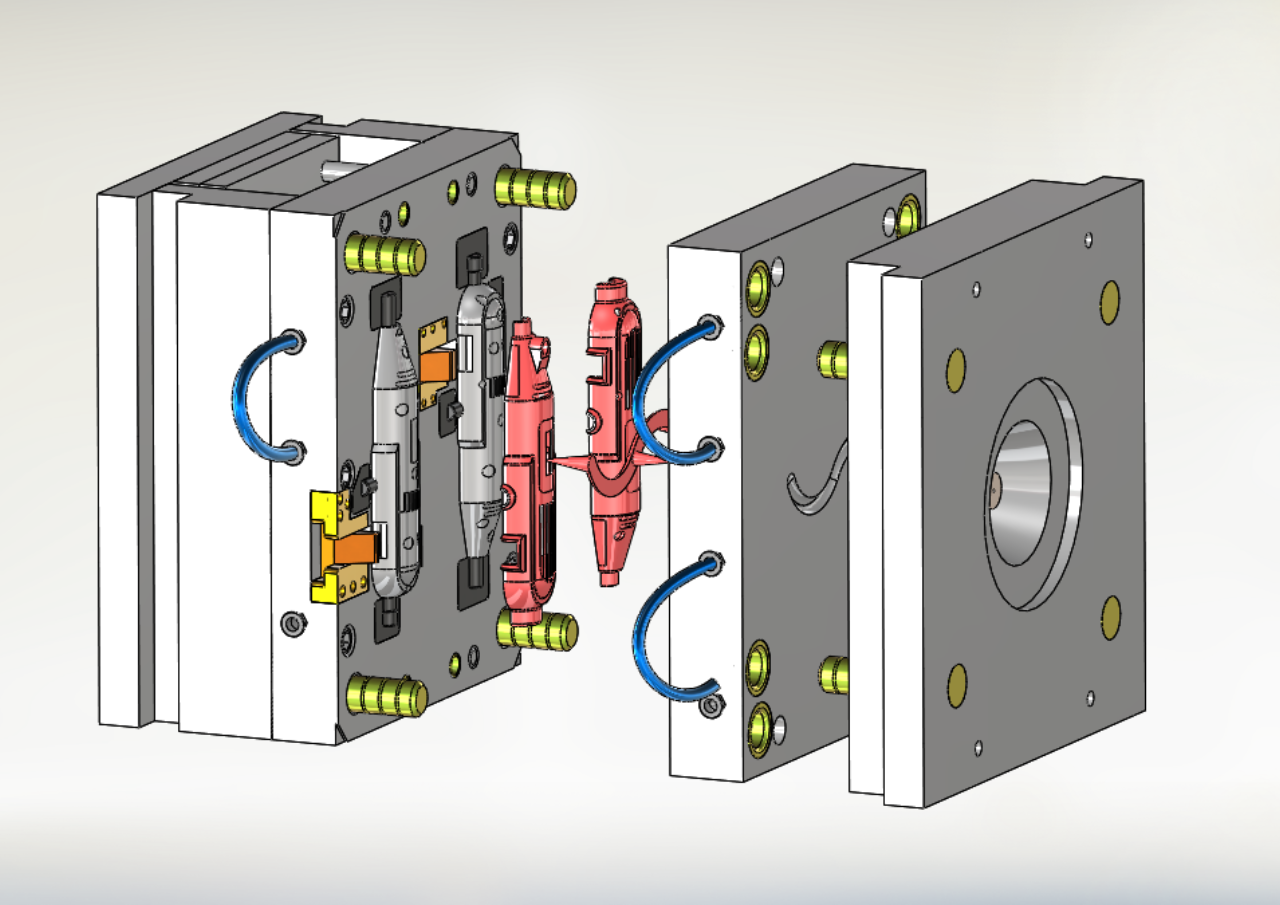

3D -ontwerp:Schimmelingenieurs gebruiken professionele CAD -software (bijv. SolidWorks, Catia, UG, enz.) Om het 3D -ontwerp van de mal te tekenen. Het ontwerpproces omvat het structurele ontwerp van de injectie van de schimmelplastic, het ontwerp van de schimmelholte, het ontwerp van het koelsysteem, het ontwerp van de poorten en lopers, het ontwerp van het ejectiesysteem, enzovoort. Het doel van het ontwerp is om de efficiënte werking en lange - term stabiliteit van de plastic injectie van de schimmel te waarborgen.

Structureel ontwerp van schimmel:De basisstructuur van schimmelplastic injectie omvat vaste mal, bewegende schimmel, schenkingssysteem, koelsysteem, uitwerpsysteem, enzovoort. Het ontwerp van elk onderdeel moet precies worden gecoördineerd om ervoor te zorgen dat de mal soepel kan werken.

Holteontwerp:Volgens de vorm, grootte en complexiteit van de plastic producten zijn de schimmelholten van de mal ontworpen en kan het aantal holtes een enkele - holte -mal zijn of een multi - holte mal. Multi {- Holtegevormen worden meestal gebruikt voor massaproductie om de efficiëntie te verhogen.

Koelsysteemontwerp:Koelsysteemontwerp heeft direct invloed op de vormcyclus en de productkwaliteit. Een put - ontworpen koelsysteem kan het plastic snel afkoelen, de cyclustijd verkorten en kromtrekken en vervorming van het product voorkomen.

Selectie van spuitgietende machine:Selecteer volgens de grootte, het gewicht en de injectiedruk van de schimmel de juiste spuitgietmachine.

Al deze taken moeten duidelijk zijn voordat de schimmelproductie moet worden ontworpen. Goede schimmel is nodig van de klantvraag tot de productienauwkeurigheid van elk schimmelgedeelte om samen te overwegen!

Materiële selectie:

Stalen schimmel:Gebruik meestal staal met een hoger hardheid, zoals P20, H13, S136, enz. Het is geschikt voor massaproductie en heeft een lange levensduur.

Aluminium schimmel:Aluminiumvormen zijn lichtgewicht, hebben korte verwerkingscycli en zijn geschikt voor kleine batch- of snelle prototypeproductie.

Zachte stalen schimmel:Gebruikt voor laag tot medium - volumeproductie, met goede kosten - effectiviteit.

Plastic mallen:Geschikt voor enkele eenvoudige vormbehoeften, en meestal toegepast op lage - kostenproductproductie.

Bewerkingsproces:

Ruwe bewerking:Eerst worden CNC -bewerkingscentra en CNC -draaibanken gebruikt voor ruwe bewerking om overtollig materiaal te verwijderen en de algemene vorm van de mal te vormen.

Afwerking:Vervolgens is de mal voltooid met behulp van hoge - precisieapparatuur om dimensionale nauwkeurigheid en oppervlakteafwerking te garanderen. Voor afwerking kunnen complexe detailonderdelen worden bewerkt met behulp van (EDM) -apparatuur voor elektrische ontlading (EDM).

Bewerking van het koelsysteem:Koelgaten en lopers worden nauwkeurig bewerkt door CNC -boormachines om optimale koeling te garanderen.

Polijsten en plateren:Polijsten wordt uitgevoerd op het schimmeloppervlak om ervoor te zorgen dat het oppervlak van het eindproduct glad en vrij is van krassen en onvolkomenheden. Ondertussen kunnen behandelingen zoals chroomplaten of nitriden om de duurzaamheid van de schimmel te verbeteren, aan het schimmeloppervlak worden toegevoegd.

Montage:Monteer elk verwerkt onderdeel in een complete mal om ervoor te zorgen dat elk onderdeel goed gecoördineerd is en soepel beweegt.

Debuggen: na het installeren van de vorm op de spuitgietmachine, voert u een proefvorm uit. Controleer de kwaliteit van de gevormde producten tijdens het proefstormproces, inclusief het uiterlijk, de grootte, het vormtefecten, enzovoort. Tegelijkertijd wordt Fine - tuning uitgevoerd indien nodig, zoals het wijzigen van het poortontwerp en het optimaliseren van het koelsysteem.

Functionele test:Om ervoor te zorgen dat de schimmel goed kan werken, moet het ejectorsysteem, het koelsysteem en het schietsysteem allemaal effectief werken.

Deze stap is om ervoor te zorgen dat de daaropvolgende productie van de productkwaliteit buiten de benodigde vereisten is, alleen om goed werk te doen in alle aspecten van het debuggen van de daaropvolgende productie van producten om de gewenste resultaten te bereiken!

Dimensiecontrole:Dimensiemeting wordt uitgevoerd door precisiemetingtools zoals de coördinatenmeetmachine (CMM) om de precisie van vormverwerking te waarborgen.

Proefschimmelinspectie: voer werkelijke proefvormen uit om te controleren of de geproduceerde plastic onderdelen voldoen aan de ontwerpvereisten en of er bubbels, fouten of vormdefecten zijn.

Productconsistentie:Voer verificatie vóór de massaproductie uit om de productconsistentie tijdens de massaproductie te waarborgen.

Deze stap is de acceptatie die direct de daaropvolgende schimmelproductie van producten zal bepalen, maar ook de belangrijkste stap!

Regelmatig onderhoud:Reinig en inspecteer de mallen regelmatig. En repareer alle versleten of beschadigde onderdelen op tijd om de levensduur van de mallen te verlengen.

Smering en anticorrosie:Vul de mal regelmatig met smeermiddel om roest en corrosie te voorkomen, vooral op de gebruikte koelgaten en bewegende delen.

Deze stap van het proces is om de levensduur van de plastic injectie van de schimmel te verlengen, waardoor de kosten van individuele producten lager zijn.

Van vraaganalyse, schimmelontwerp en verwerking tot definitieve montage en foutopsporing, elke stap bepaalt de kwaliteit van de mal en het eindproduct. Door het ontwerp continu te optimaliseren en het juiste materiaal te kiezen voor de injectie van de schimmelplastic, kunnen fabrikanten een hoge - kwalitatieve mal plastic injectie bieden om te voldoen aan de productiebehoeften van klanten en een efficiënte productie van producten te waarborgen.

Productvereisten

1.Productgrootte, vorm en functionele vereisten.

2.Vereisten voor oppervlaktekwaliteit (bijvoorbeeld glans, textuur).

Materiële selectie

Eigenschappen van plastic materialen zoals vloeibaarheid, krimp en hoge - temperatuurweerstand.

Mold Life

1.Draag weerstand en hardheid van het schimmelmateriaal (bijv. P20, H13 staal, enz.).

2.Oppervlaktebehandelingsproces (bijv. Chroomplating, nitriden) om de levensduur te verlengen.

Verwerkingsprecisie

Zorg ervoor dat de precisie -pasvorm tussen schimmelonderdelen om defecten zoals vliegende randen en kromtrekken van producten te voorkomen.

Koelefficiëntie

Koelsysteemontwerp heeft direct invloed op de vormcyclusstijd en productie -efficiëntie.

Productie -efficiëntie

Of het nu gaat om multi -} holteontwerp, geautomatiseerde demolding, enz. Om de productiesnelheid te verbeteren.

Spuitgieten gemiddelde servicelevensdeling referentie

| Gemiddeld schimmeltype | Aluminium schimmel |

| Gewone stalen schimmel | 500.000 ~ 1.000.000 Die Times |

| Stalen schimmel van hoge kwaliteit | 1.000.000 ~ 2.000.000 sterftijden en hoger |

| Aluminium schimmel | 10.000 ~ 100.000 Die Times |

Meer gedetailleerde gegevens hieronder

| Hoofdproduct | Plastic spuitmal, medisch deel schimmel, IML/IMD, 2K spuitvorm, siliconen rubberen schimmel, matrijsgast, prototype, CNC -frezen, CNC draaien ... |

| Bestandsformaat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, voorbeeld |

| Plastic materiaal | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Molds 'doorlooptijd | 20-35 dagen, het hangt af van de grootte en structuur van het product |

| Doorlooptijd van de bulkproductie | 25-30 dagen, het hangt af van de grootte en structuur van het product |

| Het gewichtsbereik van het product | 1G tot 5000 g |

| Schimmelprecisie | +/- 0,01 mm |

| Mold Life | 300K-500K-opnamen, update mallen gratis bijwerken |

| Schimmelholte | Enkele holte, multi - holte. |

| Loper -systeem | Hot Runner en Cold Runner. |

| Apparatuur | 1. Machines van de ontwikkeling van het keren: Zwitserse Mikron High Efficiency Machinance Center, Zwitserse Mikron High Speed CNC -bewerking Centre, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machinedecenter, Zwitserse Charmilles EDM Machines Center, Japan Makino Edge 3S Sinker EDM ... 2. Component Finishing Machinery: Henghui Sing & Bio - Padding Machine, 100.000 grade oliespuitlijn ... 3. Injectie Machenery: Toyo volledig elektrische spuitgietmachine Si - vijf, Yizumi Injection Machine, Donghua Injectie Machine, Haitiaanse machines, Sumitomo Injection Machine, Haïtiaanse dubbele vormmachine ... |

| Injectie -machels apparatuur | Volgens productprecisie om het verschillende model te kiezen 80T, 120T, 250T, 450T, 800T, 1200T -injectiemachine. |

| Oppervlaktebehandeling | Polijsten, schilderen, chromeren, anodiseren, borstelen, zijden screening, wateroverdracht, lasersnijden, leerbekleding, textuur, sanblasting, vergulden, UV -schilderen ... |

| Kleur | Wit, zwart, rood, blauw..et. Volgens de vereiste van de klant. |

| Inspectie | 100% inspectie door QC, QA voor verzending. |

| Toepassingen | Alle soorten auto's reserveonderdelen, machines, thuisapparaat, elektronische producten, medische hulpmiddelen, briefpapier, computers, stroomschakelaars, miniatuurschakelaars, architectuur, grondstoffen en A/V -apparatuur, hardware en plastic mallen, sportapparatuur en geschenken, en meer. |

| Kwaliteitscontrolesysteem | ISO9001 Certificering van kwaliteitsbeheersysteem. |

| Pakket | Volgens de vereiste van de klant |

Onze diensten

Spuitgietenontwerp & engineering

1.Schimmelontwerp met 4 ingenieurs met 5-10 jaar ervaring

2.3D solide modellering

3.Aanpassing van procesparameters

4.Schimmelstroomanalyse

Spuitgieten maken

1.In - huisvormverwerking en -productie ("We nooit outsource!")

2.100+ World - Class Precision Machinewerkfaciliteiten

3.Toleranties van ± 0,001 mm

4.ISO 9001 gecertificeerde normen

Productie van plastic onderdelen

1.20+ 35 ton - 1200 ton spuitgietmachines

2.Honderden thermoplastische materialen om uit te kiezen

3.Strikte kwaliteitscontrole: IQC, IPQC, FQC

4.Aangepaste verpakking en verpakking na spuitgieten

Soorten spuitgietvormen:

-

Geclassificeerd door het aantal schimmelholten:

-

Single - holte Mold:Een product tegelijk vormen, geschikt voor kleine batches of hoge - precisieproducten.

-

Multi - holte mal:Het vormen van meerdere producten tegelijk, verbetert de productie -efficiëntie, geschikt voor massaproductie.

-

-

Geclassificeerd door schimmelstructuur:

-

Twee plaatvorm:Eenvoudige structuur, geschikt voor algemene plastic producten.

-

Drie - platenvorm:Verhoog de scheidingsfunctie van het schietsysteem, geschikt voor complexe producten of multi - puntvoeding.

-

-

Geclassificeerd door toepassing:

-

Hot Runner Mold:Verminder afval en verbetering van de vormefficiëntie door het loper -systeem te verwarmen.

-

Koude hardlopers:Traditionele mallen zijn lagere kosten, maar produceren meer schroot.

-

Structuur van spuitgietvormen:

-

De belangrijkste componenten van de schimmel:

Dynamische en vaste schimmel:De mal bestaat uit een dynamische mal (gemonteerd op de bewegende sjabloon van de spuitgietmachine) en een vaste mal (gemonteerd op een vaste sjabloon), die zijn gesloten om een schimmelholte te vormen.-

Holte en kern:De holte bepaalt de vorm van het product en de kern vormt de interne structuur van het product.

-

Schietsysteem:Bevat hoofdstroomkanalen, spruitstukken, poorten en koude zakken, die worden gebruikt om de plastic smelt in de schimmelholte te transporteren.

-

Koelsysteem:Helpt het gesmolten plastic om snel te stollen en te vormen door koelwaterwegen.

-

Uitlaatsysteem:Putt lucht- of smeltgas uit de schimmelholte uit om defecten te voorkomen.

-

Demolding System:inclusief uitwerppennen, duwplaten, enz., Wordt gebruikt om het gevormde product uit de mal uit te werpen.

-

-

Hulpstructuur:

-

Leid pilaar- en geleidebussen:Zorg voor de afstemming nauwkeurigheid van de bewegende en vaste schimmels.

-

Schimmelbasis:Repareert en ondersteunt de schimmelcomponenten, waardoor kracht en stabiliteit wordt geboden.

-

Materiële details display sheet

| Materiaal | Aanbevolen wanddikte [mm] | Aanbevolen wanddikte [inches] |

| Polypropyleen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyethyleen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyreen (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyurethaan (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polycarbonaat (pc) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| KIJKJE | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Siliconen | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Productcase show

Starway Factory Strength

Onze gratis service -hotline: +86 15821850866

13

jaar

We werken sinds 2011 in de branche

5

Teams

We hebben 5 teams die een marktontwikkelingsteam zijn, 4 verwerkingsworkshops, een inkoopteam, een technisch team en een kwaliteitscontroleteam.

3

Dagprototype

We kunnen een product prototypen in slechts 3 dagen

Als u geïnteresseerd bent in onze producten of als u producten wilt maken en aanpassen, neem dan gerust contact met ons op.

Populaire tags: schimmel plastic injectie, China schimmel plastic injectie fabrikanten, leveranciers, fabriek