Productengegevens

ABS -plastic spuitgieten op grond van zijn uitstekende mechanische eigenschappen, oppervlaktekwaliteit en verwerkingsprestaties, door redelijk schimmelontwerp en spuitgietproces, kunnen van hoge kwaliteit, hoge precisie ABS -spuitgietproducten produceren.

Impactweerstand:ABS -plastic spuitgieten heeft een goede impactweerstand en handhaaft een goede sterkte en taaiheid, zelfs bij lage temperaturen.

Stijfheid en hardheid:ABS -plastic spuitgieten heeft een hoge stijfheid en hardheid en kan grote externe krachten weerstaan.

Slijtvastheid:ABS -plastic spuitgieten kan nog steeds een goede slijtvastheid behouden onder sommige hoge wrijvingsomstandigheden.

Wil je meer weten? Neem gerust contact met ons op en laat spuitgieten onbeperkte mogelijkheden toevoegen aan uw project!

ABS Plastic Spuitgieteigenschappen Verwerkingstabel

| Eigenschappen | Beschrijving |

| Smelt de temperatuur | 220 graden - 250 graad |

| Glasovergangstemperatuur (TG) | 105 graden |

| Dikte | 1. 03 - 1. 20 g/cm³. |

| Stroombaarheid | Goed:Geschikt voor complexe vormen, dunwandige en zeer gedetailleerde spuitgegoten producten, maakt de stroombaarheid het mogelijk dat ABS de schimmelholte in korte tijd vult. Lagere injectietemperaturen en hogere injectiedrukken worden vaak gebruikt om stroommerken en defecten te minimaliseren. |

| Injectiedruk | 700 - 1500 balk is afhankelijk van de onderdeelgeometrie, schimmelontwerp, wanddikte en injectiesnelheid. Complexe onderdelen kunnen hogere injectiedrukken vereisen. |

| Injectiesnelheid | Gemiddeld tot snel,Afhankelijk van de complexiteit van het product en de grootte van de spuitgietmachine. Voor meer complexe, dunwandige producten kan een op de juiste manier hoge injectiesnelheid de productiviteit verhogen. |

| Schimmeltemperatuur | 50 graden - 80 graad |

| Koeltijd | 15 - 30 seconden,Afhankelijk van de wanddikte van het onderdeel, de vormtemperatuur en de thermische geleidbaarheid van het materiaal. Dikkere onderdelen vereisen langere koeltijden om de dimensionale stabiliteit van het gevormde onderdeel te garanderen. |

| Krimp | 0. 4% - 0. 8%: Krimp van ABS is laag, maar zal variëren afhankelijk van de wanddikte, schimmelontwerp, koelsnelheid en andere factoren. Krimp is meestal hoger voor dunwandige onderdelen en vereist speciale aandacht tijdens schimmelontwerp. |

| Oppervlakte glans | Hoog Glans:ABS heeft een uitstekende oppervlaktekwaliteit en glans en kan een zeer glad oppervlak presenteren, dus het wordt veel gebruikt in producten met een hoge verschijningsvereisten (bijvoorbeeld mobiele telefoons, interieuronderdelen voor auto's). |

| Mechanische eigenschappen | Impactweerstand:ABS heeft een hoge impactweerstand, vooral bij lage temperaturen, en is geschikt voor gebruik in impactbestendige producten (bijv. Speelgoed, gereedschappen, auto-onderdelen). |

| Stijfheid en hardheid | Gemiddelde hardheid,Goede taaiheid, kan bepaalde mechanische belastingen weerstaan. Geschikt voor alledaagse consumentenproducten en middelgrote laadtoepassingen. |

|

Elektrische isolatie |

Goed:ABS heeft hoge elektrische isolatie -eigenschappen en is geschikt voor elektronische productbehuizingen, elektrische accessoires (bijv. Batterijboxen, elektrische bedieningspanelen). |

| Hittebestendigheid | Gemiddeld:ABS heeft enige hittebestendigheid (Tg van 105 graden) en is geschikt voor gebruik in gemiddelde temperatuuromgevingen, niet voor werkomgevingen op hoge temperatuur. Gemeenschappelijke toepassingen omvatten apparaatbehuizingen, auto -interieurs, enz. |

| Chemische weerstand | Goed:ABS is resistent tegen milde chemicaliën (zoals vet, oplosmiddelen, zuren, alkalis, enz.), Maar is niet resistent tegen sterke corrosieve chemicaliën zoals sterke zuren en alkalis. Het is geschikt voor gebruik in algemene dagelijkse omgevingen en plaatsen met lage chemische blootstelling. |

| UV -weerstand | Goed:ABS heeft een zekere mate van UV -weerstand, kan voor een langere tijd in buitenomgevingen worden gebruikt zonder gemakkelijk veroudering. Vaak gebruikt in buitenhuis, onderdelen van de auto's en andere producten die worden blootgesteld aan de zon. |

| Na verwerking | Diversificatie:ABS-oppervlak is geschikt voor spuiten, zijden schermafdrukken, elektropleren, lasermarkering en andere processen na de verwerking om het uiterlijk en de functionaliteit te verbeteren. Na de behandeling zijn afgewerkte ABS-producten meer in lijn met de hoogwaardige marktvraag. |

| Recycleerbaarheid Uitstekend | ABS -plastic is gemakkelijk te recyclen en kan tot op zekere hoogte worden hergebruikt. Gerecyclede ABS-materialen kunnen worden gebruikt bij de productie van low-end producten, maar het recyclingproces kan zijn fysieke eigenschappen beïnvloeden. |

| Veel voorkomende applicatiegebieden | AutomotiveInterieur- en buitenafwerkingsonderdelen, instrumentpanelen, lampreflectoren, enz. Elektronica:Tv -behuizingen, mobiele telefoonhoesjes, batterijgevallen, enz. Home -apparaten:Wasmachine -schelpen, koelkastschalen, etc. Consumentengoederen:Speelgoed, sportuitrusting, kantoorbenodigdheden, enz. |

Voordelen van ABS -plastic spuitgieten vergeleken met PP, PE, PVC

Vergelijking van grondstofkosten

ABS:

De grondstofkosten van ABS zijn meestal hoger dan die van PP en PE, maar lager dan die van PVC. Het is matig geprijsd en is geschikt voor gebruik in toepassingen die betere mechanische eigenschappen, uiterlijk en wat hittebestendigheid vereisen.

In vergelijking met PP, PE en PVC wordt ABS meestal gebruikt als een plastic met hogere algehele prestaties, en de prijs is meer evenwichtig en geschikt voor gebruik in elektronica, automotive en andere producten met hoogwaardige vereisten.

PP, PE:

PP en PE zijn goedkopere plastic materialen, veel gebruikt in verpakkingen, huishoudelijke producten, wegwerpproducten en andere velden. Ze hebben volwassen productieprocessen en goedkope grondstoffen, dus ze zijn relatief voordeliger in termen van prijs, vooral voor de low-end markt- en bulk consumentengoederen.

PVC:

De grondstofkosten van PVC zijn meestal lager dan die van ABS, maar de prijs is iets hoger dan die van PP en PE. De productiekosten kunnen stijgen als gevolg van de hogere ecologische en verwerkingsvereisten van PVC, met name de noodzaak om plasticizers toe te voegen tijdens de verwerking.

Conclusie:ABS is iets duurder in vergelijking met PP en PE, maar de combinatie van eigenschappen (bijvoorbeeld betere impactweerstand, chemische weerstand, enz.) Biedt redelijke ondersteuning voor de prijs. In vergelijking met PVC is ABS matiger geprijsd voor meer toepassingen met uiterlijk en prestatie -eisen.

Moldingcyclustijd en productie -efficiëntie

ABS:

ABS heeft een relatief korte spuitgietcyclustijd, goede vloeibaarheid en het vermogen om schimmels snel te vullen. Dit betekent dat het productiever is en tijd kan besparen, vooral bij het vormen van complexe onderdelen.

PP, PE:

PP en PE hebben relatief korte spuitgietcycli en een zeer goede vloeibaarheid, waardoor ze geschikt zijn voor het produceren van dunwandige, complexe vormen. Ze zijn efficiënter in het vormproces en zijn vooral geschikt voor productie met een hoge volume.

PVC:

PVC heeft een langere vormcyclus en is minder productief, vooral wanneer weekmakers moeten worden toegevoegd of wanneer de schimmelvereisten hoog zijn. PVC vereist langere koeltijden en langzamere productieprocessen dan ABS.

Conclusie:ABS heeft een relatief korte vormcyclus, vooral geschikt voor kleine hoeveelheden en hoge precisievereisten. Hoewel PP en PE kortere vormcycli hebben en geschikt zijn voor massaproductie, is PVC inferieur aan ABS in termen van vormsnelheid.

Schimmelkosten en leven

ABS:

ABS-schimmels zijn relatief duurzaam en het schimmelontwerp is niet zo complex als sommige hoogwaardige kunststoffen en kunnen de slijtage van de langdurige productie weerstaan. Hoewel de schimmelkosten van ABS hoger zijn dan die van PP en PE, vergeleken met PVC, zijn de schimmelkosten matig en zijn duurzaamheid beter.

PP, PE:

PP en PE hebben een lagere schimmelkosten en zijn meestal geschikt voor low-nauwkeurige productietoepassingen met een hoog volume. De mallen voor deze kunststoffen hebben lagere vereisten zijn slijtvaster en hebben een langere levensduur.

PVC:

PVC -mallen zijn relatief gevoelig voor slijtage, vooral bij het gebruik van rigide PVC, en de vormen zijn duurder om te behouden. Als gevolg hiervan kunnen schimmelkosten en onderhoud hoger zijn voor PVC dan voor ABS PE en PP.

Conclusie:Hoewel de kosten van ABS-schimmels iets hoger zijn dan PP en PE, maken de duurzaamheid van de schimmels en hun aanpassingsvermogen aan complexe vormen ze in sommige veeleisende industrieën kosteneffectiever. In vergelijking met PVC heeft ABS een langer levensleven.

Afwerking en uiterlijk

ABS:

ABS-materiaal heeft een uitstekende oppervlakteglans en is gemakkelijk na de behandeling, zoals spuiten, plateren, zijden schermafdrukken, enz. Dit geeft ABS een duidelijk voordeel in producten met een hoge verschijningsvereisten (bijv. Elektronische apparatuurbehuizingen, interieuronderdelen van auto's, enz.).

PP, PE:

PP en PE hebben een ruwere oppervlaktekwaliteit en zijn moeilijk na behandeling met spuiten, plateren, enz. Ze zijn meestal niet geschikt voor producten met hoge eisen aan het uiterlijk.

PVC:

De oppervlaktekwaliteit van PVC is meestal superieur aan die van PP en PE, maar niet zo goed als die van ABS. PVC kan worden onderworpen aan oppervlaktebehandelingen zoals afdrukken, coating, enz., Maar is misschien niet zo soepel in uiterlijk als ABS.

Conclusie:De uiterlijkbehandeling en de oppervlakteafwerking van ABS zijn beter dan die van PP, PE en PVC, die geschikt is voor producten met hoge eisen voor uiterlijk.

Voorzorgsmaatregelen bij de verwerking van ABS -spuitgieten van plastic spuitgieten

Temperatuurregeling

Injectormemperatuur:ABS is erg gevoelig voor temperatuur. De vattemperatuur van de injector moet worden bewaard tussen 220-280 graad en de schimmeltemperatuur wordt meestal bewaard tussen 40-70 graad. Een te hoog of te lage temperatuur kan leiden tot defecten tijdens spuitgieten, zoals oppervlaktedefecten, bubbels, vervorming, enz.

Smelt temperatuur:Een te hoge smelttemperatuur kan leiden tot de ontleding van het materiaal en de productie van geuren, terwijl een te lage temperatuur de vloeibaarheid kan beïnvloeden en tot onvolledige gieten kan leiden.

Koeltemperatuur:De koeltemperatuur van de mal moet stabiel zijn, een te lage koelsnelheid zal leiden tot productverschuring, en te snelle koeling zal het oppervlak niet glad maken of scheuren produceren.

Injectiesnelheid en drukregeling

Injectiesnelheid:Te snelle injectiesnelheid zal leiden tot het overvullen van de mal met plastic, die vatbaar is voor bubbels, vliegende randen en andere defecten; Te lage snelheid kan leiden tot slechte vloeibaarheid van het materiaal, wat resulteert in onvolledige vulling.

Injectiedruk:Injectiedruk moet worden aangepast volgens het ontwerp van de mal, wanddikte en productcomplexiteit. Een te lage injectiedruk zal leiden tot een slechte gieten, en te hoog kan leiden tot scheuren of vervorming op het productoppervlak.

Productkrimp en warpage -controle

Krimpcontrole:De krimp van ABS -materiaal ligt meestal tussen 0. 4% - 0. 8%. De krimpkenmerken van het materiaal moeten volledig worden overwogen bij het ontwerpen van de schimmel, vooral in producten met dik muren, overmatige krimp kan leiden tot problemen met dimensionale nauwkeurigheid.

Warming Control:Vanwege de grote coëfficiënt van thermische expansie van ABS, zijn producten vatbaar voor kromtrekken bij het afkoelen na het vormen. Om warpage te voorkomen, moet het schimmelontwerp het koelsysteem optimaliseren en ervoor zorgen dat de wanddikte van het product uniform is.

Productkwaliteit inspectie

Dimensionale inspectie:ABS -producten kunnen tijdens het vormproces dimensionale schommelingen ervaren en moeten dimensioneel worden geïnspecteerd met behulp van precisiemeters om ervoor te zorgen dat het product voldoet aan de ontwerpspecificaties.

Oppervlaktefoutinspectie:De oppervlaktekwaliteit van ABS is meestal goed, maar oppervlaktedefecten, zoals bubbels, stromingsmerken, krassen, etc., kunnen nog steeds optreden tijdens het productieproces en moeten worden geïnspecteerd en gerepareerd.

Meer gedetailleerde gegevens hieronder

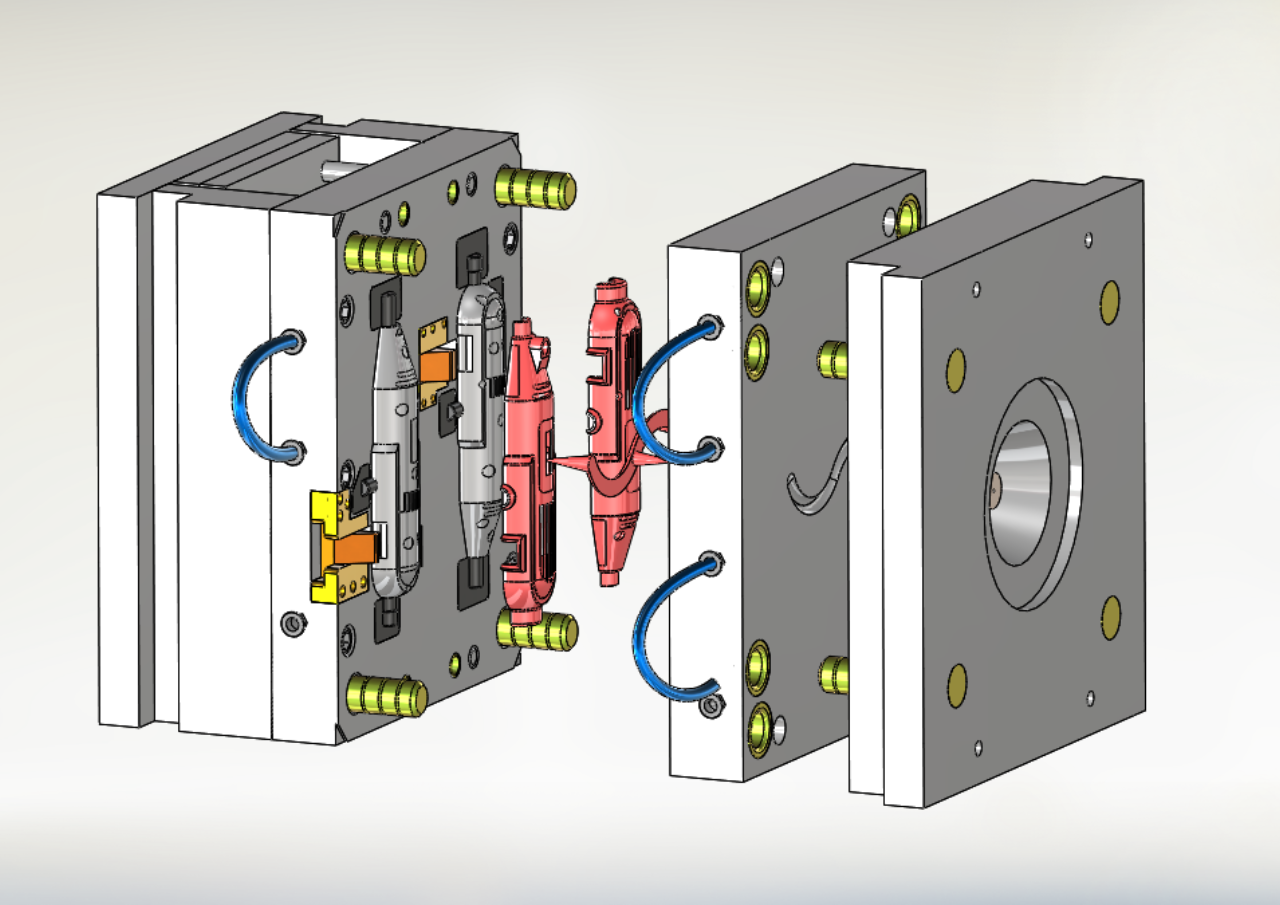

| Hoofdproduct | Plastic spuitmal, medisch onderdeelschimmel, IML/IMD, 2K -spuitvorm, siliconen rubberen schimmel, matrijsgast, prototype, CNC -frezen, CNC draaien ... |

| Bestandsformaat | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, voorbeeld |

| Plastic materiaal | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| MOLDS 'doorlooptijd | 20-35 dagen, het hangt af van de grootte en structuur van het product |

| Doorlooptijd van bulkproductie | 25-30 dagen, het hangt af van de grootte en structuur van het product |

| Het gewichtsbereik van het product | 1G tot 5000 g |

| Schimmelprecisie | +/-0. 01mm |

| Mold Life | 300k -500 k -opnamen, update mallen gratis bijwerken |

| Schimmelholte | Enkele holte, multi-cavity. |

| Loper -systeem | Hot Runner en Cold Runner. |

| Apparatuur | 1. Machinerie van het aftool van het Toolen: Zwitserse Mikron High Efficiency Machined Machinance Center, Zwitserse Mikron High Speed CNC -bewerking Centre, Japan Makino CNC Milling Machining Center, Taiwan Well Head CNC Machinedecenter, Zwitserse Charmilles EDM Machines Center, Japan Makino Edge 3S Sinker EDM ... 2.Component Finishing Machinery: Henghui Sing & Bio-Padding Machine, 100, 000 Grade oliespuitlijn ... 3. Injectie Machenery: Toyo volledig elektrische spuitgietmachine SI-Five, Yizumi Injection Machine, Donghua Injectie Machine, Haitiaanse machines, Sumitomo Injection Machine, Haïtiaanse dubbele vormmachine ... |

| Injectie -machels apparatuur | Volgens productprecisie om het verschillende model te kiezen 80T, 120T, 250T, 450T, 800T, 1200T -injectiemachine. |

| Oppervlaktebehandeling | Polijsten, schilderen, chromeren, anodiseren, borstelen, zijden screening, wateroverdracht, lasersnijden, leerbekleding, textuur, sanblasting, vergulden, UV -schilderen ... |

| Kleur | Wit, zwart, rood, blauw..et. Volgens de vereiste van de klant. |

| Inspectie | 100% inspectie door QC, QA voor verzending. |

| Toepassingen | Alle soorten auto's reserveonderdelen, machines, thuisapparaat, elektronische producten, medische hulpmiddelen, briefpapier, computers, stroomschakelaars, miniatuurschakelaars, architectuur, grondstoffen en A/V -apparatuur, hardware en plastic mallen, sportapparatuur en geschenken, en meer. |

| Kwaliteitscontrolesysteem | ISO9001 Certificering van kwaliteitsbeheersysteem. |

| Pakket | Volgens de vereiste van de klant |

Onze diensten

Spuitgietenontwerp & engineering

1.Schimmelontwerp met 4 ingenieurs met 5-10 jaar ervaring

2.3D solide modellering

3.Aanpassing van procesparameters

4.Schimmelstroomanalyse

Spuitgieten maken

1.In-house schimmelverwerking en productie ("We hebben nooit uitbesteed!")

2.100+ Precisie-bewerkingsfaciliteiten van wereldklasse

3.Toleranties van ± 0. 001mm

4.ISO 9001 gecertificeerde normen

Productie van plastic onderdelen

1.20+ 35 ton - 1200 ton spuitgietmachines

2.Honderden thermoplastische materialen om uit te kiezen

3.Strikte kwaliteitscontrole: IQC, IPQC, FQC

4.Aangepaste verpakking en verpakking na spuitgieten

Voordelen van spuitgietende onderdelen

Snelle prototyping:De kortere cyclustijd van spuitgieten is met name geschikt voor de batchproductie en kan de productie van grote hoeveelheden producten in een korte periode voltooien.

De hoge mate van automatisering:Geautomatiseerde productielijnen kunnen de efficiëntie aanzienlijk verbeteren en de arbeidskosten verlagen.

Lage eenheidskosten:Voor massaproductie worden de eenheidskosten aanzienlijk verlaagd.

Hoog materiaalgebruik:Minder materiaalafval in het plastic spuitgietproces en de afwijkingen kunnen worden gerecycled.

Hoge mate van reproductie:maakt de productie van producten mogelijk met complexe vormen en precieze dimensies, zoals onderdelen met gedetailleerde functies en interne structuren.

Molden uit één stuk:Maakt geïntegreerde vorming van onderdelen mogelijk, het verminderen van de montage en daaropvolgende verwerkingsstappen.

Hoge precisie:Spuitgegoten producten hebben een hoge dimensionale nauwkeurigheid en consistentie, waardoor ze geschikt zijn voor de productie van hoogwaardige industriële onderdelen en consumentenproducten.

Selectie van grondstof:Een breed scala aan plastic materialen kan worden verwerkt (bijv. ABS, PP, PE, PC, enz.), Zelfs versterkte kunststoffen met toegevoegde glasvezel en vulstof.

Kleuropties:Meerdere materiaalcombinaties (tweekleurige spuitgieten of multi-materiële spuitgieten) kunnen voor hetzelfde product worden bereikt.

Oppervlakte -opties:Spuitgieten kan een verscheidenheid aan oppervlakte -effecten bereiken, zoals gladde, gestructureerde of matte afwerkingen, zonder extra verwerking.

Nadelen van spuitgietende onderdelen

Dure schimmelkosten:Schimmelontwerp- en productiekosten zijn hoog, vooral complexe schimmels of multi-cavity schimmels.

Grote investeringen in apparatuur: spuitgietmachines en andere apparatuur zijn duur, vooral zeer nauwkeurige apparatuur.

Lange schimmelcyclus:Schimmelproductie vereist een bepaalde periode, die de productontwikkelingstijd kan verlengen.

Product Geschiktheidstesten:Het productontwerp en de vorm moeten zeer compatibel zijn en vereisen herhaalde verificatie en optimalisatie in het vroege stadium.

Gebrek aan materiële duidelijkheid:Niet alle materialen zijn geschikt voor spuitgieten (bijv. Bepaalde thermohardende kunststoffen en materialen met hoge temperaturen).

Vervormingsrisico:Het proces is vereist voor dunwandige en grote producten, wat kan leiden tot kromtrekken, krimp en andere defecten.

Parameterrisico verwerken:Beïnvloed door procesparameters (bijv. Temperatuur, druk, koelsnelheid), is het proces gevoelig voor problemen zoals bubbels, gebrek aan materiaal, kromtrekken, enz., En vereist strikte controle van procesomstandigheden.

Risico op schimmelontwerp:Onjuist schimmelontwerp kan leiden tot een kortere levensduur of lagere productkwaliteit.

Hoogvolume afhankelijkheid:Niet geschikt voor productie met een laag volume, omdat de kosten van mallen kunnen leiden tot hoge eenheidskosten wanneer ze worden verspreid over een klein aantal producten.

Grondstofrisico's:Sommige plastic materialen zijn niet-biologisch afbreekbaar en het resulterende afval kan het milieu schaden.

Milieurisico:Het spuitgietproces kan chemische additieven of de emissie van gevaarlijke stoffen omvatten.

Toepasselijke scenario's

Geschikt voor spuitgietscenario's

Producten die een hoge precisie en complexe structuren vereisen (bijv. Elektronische productbehuizingen, onderdelen voor medische hulpmiddelen).

Massa geproduceerde onderdelen (bijv. Auto-onderdelen, dagelijkse benodigdheden).

Producten met hoge eisen aan het uiterlijk (bijv. Consumentengoederen, huishoudelijke apparaten).

Niet van toepassing op spuitgieten scenario's

Kleine, aangepaste productie.

Producten waar grondstoffen geen milieunormen hebben

Producten met gevoelige materiaalkosten of schimmelkosten.

Materiële details display sheet

| Materiaal | Aanbevolen wanddikte [mm] | Aanbevolen wanddikte [inches] |

| Polypropyleen (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polyethyleen (PE) | {{{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polystyreen (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Polyurethaan (PUR) | 2. {0 - 20. 0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | {{{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polycarbonaat (pc) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | {{{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| KIJKJE | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Siliconen | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Productcase show

Starway Factory Strength

Onze gratis service -hotline: +86 15821850866

13

jaar

We werken sinds 2011 in de industrie

5

Teams

We hebben 5 teams die een marktontwikkelingsteam zijn, 4 verwerkingsworkshops, een inkoopteam, een technisch team en een kwaliteitscontroleteam.

3

Dagprototype

We kunnen een product prototypen in slechts 3 dagen

Als u geïnteresseerd bent in onze producten of als u producten wilt maken en aanpassen, neem dan gerust contact met ons op.

Populaire tags: ABS Plastic Spuitgieten, China ABS Plastic Spuitgietenfabrikanten, leveranciers, fabriek